Palettenwechselstation für die Getränkeindustrie

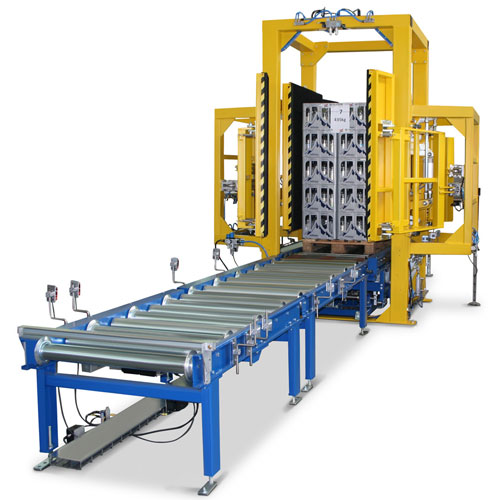

Die Funktionsweise der Anlage ist dabei so simpel wie effektiv: Drei oder sechs Paletten werden vom Stapler auf die Aufgabe abgesetzt und vereinzelt. Dann durchlaufen sie eine Konturenkontrolle bevor sie den Palettenwechsler erreichen. Dieser hebt die Kästen mit den Glasflaschen an, die ungeprüfte Palette wird durch Rollenförderer entfernt und durch einen geprüften Ladungsträger ersetzt. Auf diesen setzt der Palettenwechsler die Kisten ab, bevor sie die Wechselstation verlassen und weitergefördert werden. Parallel zu diesem Prozess werden im Reisverschlussverfahren leere, intakte Exemplare in den Materialstrom eingeschleust.

Die ungeprüften Ladungsträger durchlaufen dann die Prüfanlage und werden – je nach Ergebnis – wieder eingesetzt oder ausgeschleust. Der Ausschuss wird dabei durch neue, zugekaufte Paletten ersetzt.

Die Anlage funktioniert voll automatisch, die Software ermöglicht über eine intuitive Darstellung und klare Menüstruktur jederzeit eine Übersicht über den aktuellen Prozessablaufe in der Wechselanlage. Gleich fünf Exemplare dieser Wechselstation installierte BINDER im Rahmen des Projektes in der neuen Anlage.